製造業のコスト削減方法とは?原価管理から始める無駄の見直し術

製造業の利益を守るうえで欠かせないのが「コスト削減」です。売上を上げるだけでは、利益は増えません。まずは現場に潜む無駄を見直し、原価の中身を正しく理解することが第一歩になります。この記事では、製造業における原価管理の基本と、実践的なコスト削減の方法を紹介します。

原価管理を見直すことがコスト削減の出発点

製造業でコスト削減を考える際、まず見直すべきなのが原価の把握方法です。材料費や人件費だけでなく、間接費やロスなども含めて原価を正確にとらえることが、無駄の発見と改善への第一歩になります。

原価はどこで発生しているのかを知る

製造業では、原価の内訳が複雑になりやすく、見えにくいコストが発生していることがあります。

たとえば、材料の仕入れ費用や加工工程の人件費のほかにも、設備のメンテナンス費や間接作業の工数、在庫管理の手間などさまざまなコストが積み重なっています。こうしたコストをすべて洗い出し、どの工程で何にどれだけの費用がかかっているのかを整理することが重要です。

現場の感覚と数字がずれていないか確認する

よくある問題のひとつに「現場では効率的にやっているつもりでも、実際の数字を見るとコストが高くなっている」というケースがあります。

これは感覚的な判断と、実際の原価データとの間にギャップがあることを意味しています。まずは正確な原価の集計を行い、現場の状況と照らし合わせて見直すことが大切です。

材料費の増加を見逃さない

仕入れ価格の変動や、発注ロットの変更によって、材料費が少しずつ増加していることがあります。

こうした変化は日々の業務では気づきにくいですが、長期的に見ると大きなコスト増につながります。定期的に原材料ごとの単価や使用量をチェックし、必要に応じて仕入れ先の見直しやロットの調整を検討することがポイントです。

工程ごとの無駄に注目する

工程のなかには、本来必要のない作業や重複している手順が含まれていることがあります。

たとえば、検品が複数回行われていたり、作業ごとの移動距離が長かったりする場合、それだけで時間と人件費がかかります。作業の流れを見直し、ムダの多い工程を省くことで、自然とコスト削減につながります。

ロスや不良品も原価に含まれる

製造現場では、不良品ややり直しが発生した場合、それも原価に含まれます。この「見えにくい原価」が蓄積すると、気づかないうちに利益を圧迫します。

たとえば、検査後の手直しや、資材の破損による追加発注などは、記録されなければ数字に表れません。こうしたロスも定期的に可視化し、対策を立てることが必要です。

原価情報をリアルタイムで追うしくみが必要

多くの現場では、原価の集計が月末や四半期末になって初めて行われるケースがあります。しかし、これではタイムラグが大きく、改善の機会を逃してしまうかもしれません。

できるだけリアルタイムに近い形で、各工程の原価情報を追えるようにすることで、異常があったときにも早く対処できます。

現場から始める製造コスト削減の実践ポイント

原価の見える化ができたら、次は実際にどこをどう改善するかを考える段階に入ります。ここでは、製造業の現場で実践しやすいコスト削減の方法を紹介します。

作業標準を整えて効率を上げる

作業手順が人によってばらついていると、同じ作業でも時間や材料の使い方に差が出ます。こうしたムラは、見えないコストの増加につながりやすいです。

作業マニュアルやチェックリストを整備し、誰が作業しても同じ手順になるようにすることで、作業時間の短縮や不良品の削減が期待できます。また、新人の教育にも活用できるため、人材育成の観点でも効果があります。

設備の点検と保全を定期的に行う

設備の不調は、製造ラインの停止や品質トラブルの原因になります。

小さな異常でも放置すると、大きな修理費用や生産ロスにつながるおそれがあります。定期的な点検や予防保全の体制を整えることで、突発的な故障を防ぎ、安定した稼働とコストの安定化を実現できます。

在庫の持ちすぎを防ぐ

材料や部品の在庫を多く持つと、保管スペースや在庫管理の手間が増えます。さらに、在庫が古くなると品質低下や廃棄のリスクも高まります。適正在庫を意識し、必要以上の仕入れや保管を避けることで、間接的なコスト削減が可能です。

また、受注状況と連動した仕入れ体制をつくることもポイントです。

人件費の使い方を見直す

人件費は変動させにくいコストのひとつです。しかし、無駄な待機時間や非効率な配置がないかを見直すことで、コスト削減につなげることができます。

たとえば、作業の繁閑に合わせてスタッフの配置を見直す、工程間の待ち時間を短縮する、といった取り組みが考えられます。また、パートタイムやシフト制の導入なども柔軟な働き方の一環として効果的です。

改善活動を継続する文化をつくる

一時的に改善を進めても、それが続かなければ意味がありません。現場で働く人たちが常に「どうすればもっと良くなるか」を考え、アイデアを出し合える文化があれば、自然とコスト意識も高まります。

たとえば、改善提案制度や定期的なミーティングを通じて、小さな改善を積み重ねていくことができます。

数字を共有して意識をそろえる

コスト削減は一部の担当者だけで進めるものではなく、現場全体で取り組む必要があります。そのためには、原価の数字や目標を関係者全員が共有し、どこに改善の余地があるのかを理解することが大切です。

数値目標を可視化し、進捗を確認できる仕組みがあれば、意識の統一と成果の実感が得られやすくなります。

データとツールを活用した仕組みづくりが成功の鍵

コスト削減を継続的に成功させるには「人の工夫」だけでなく「仕組み」や「道具」を活用していくことが欠かせません。属人的な管理や場当たり的な対応では、改善の限界がすぐに訪れてしまいます。

ここでは、数字を正しく扱い、現場全体で共有するための仕組み化のポイントを紹介します。

数字を集めやすくする仕組みを整える

原価情報や工程ごとのコストは、各部門にまたがって存在しています。たとえば購買部門は仕入れ単価、製造部門は作業時間、経理部門は間接費をそれぞれ管理していることが多く、情報がバラバラだと全体像が見えません。

まずは情報の入力ルールを統一し、必要なデータをスムーズに集められるようにしましょう。同じフォーマットで記録する、入力タイミングを決めておくなどの小さな工夫でも大きな差が出ます。

リアルタイムな判断を助ける環境づくり

コストが予想より高くなっていると気づくのが月末になってしまうと、対応が遅れてしまいます。できるだけリアルタイムに近いタイミングで原価や在庫、作業状況を把握できる環境を整えることで、小さな異常にも早く気づけるようになります。

たとえば、作業ごとの時間記録を自動で集計するシステムや、仕入れ金額の変動を通知するツールなどを活用することで、問題の早期発見と対応が可能です。

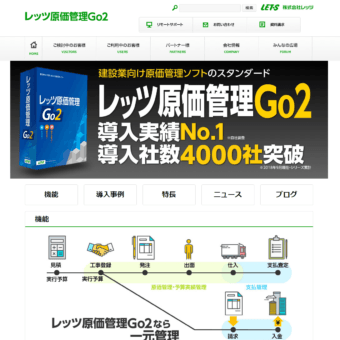

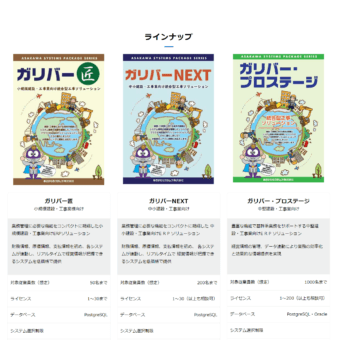

原価管理ソフトの活用で業務を効率化

こうした情報管理の効率化に有効なのが、原価管理ソフトの導入です。原価管理ソフトには、材料費や人件費、製造工程ごとのコストをリアルタイムで記録・集計する機能があります。手作業では難しかった複雑なデータ分析やグラフ化も自動で行えるため、報告作業の時間も大幅に短縮可能です。

また、原価差異の自動計算や、部門別・製品別の収益性分析といった機能を活用すれば、経営層から現場までが同じ数字を見て判断を共有できるようになります。情報が透明でスピーディーに流れる環境は、改善のスピードと質を大きく高めます。

他システムとの連携で情報を一元化

原価管理ソフトを導入する際には、既存の会計システムや販売管理システムとの連携が可能かどうかも確認しておきましょう。

販売データや仕入れ情報を自動で取り込めれば、入力ミスや二重入力を防げます。システム間で情報を連携させることで部門ごとの作業効率も改善し、組織全体のスピードが上がります。

誰でも扱える設計にすることが重要

システムを導入しても、使い方が難しければ現場で活用されません。操作が直感的でわかりやすく、現場の担当者でも簡単に使えるツールを選ぶことが、定着と活用のポイントになります。

また、初期導入の段階で教育の時間をしっかりとりながら目的やメリットを伝えることで、社員の理解も進みやすくなります。

まとめ

製造業におけるコスト削減は、単なる支出の削減ではなく、日々の業務を見直して無駄をなくすことから始まります。とくに原価管理を正しく行うことが、削減につながるヒントを見つける近道です。材料費の変化や工程のムダ、不良品の発生といった細かなコストに目を向け、現場と数字をつなげる視点を持つことが大切です。コスト削減を継続的に進めるには、情報の一元化と共有、改善の習慣化がポイントになります。そのためにも、原価計算を効率化できるツールの導入が効果的です。原価計算を楽にするために原価管理ソフトの導入もおすすめです。